5日間/7日間

427mm * 527mm * 460mm

± 300μmまたは0.3%mm

80

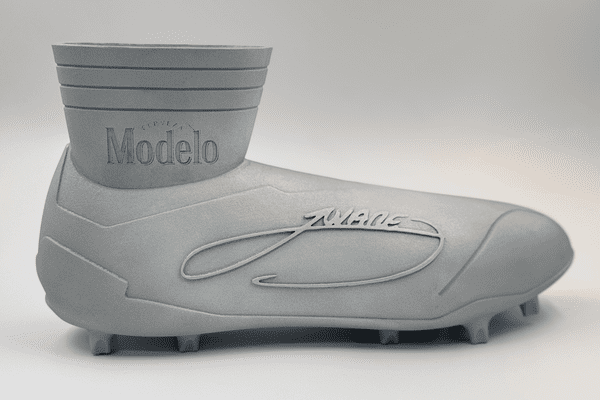

選択的レーザー溶融(SLM)とは、高出力レーザーを用いて金属粉末を選択的に溶融し、固体の金属部品を造形する3Dプリント技術です。SLMは粉末床溶融結合の造形技術であり、造形プラットフォーム上に金属粉末の薄い層を敷き詰め、その層を3Dデータに基づいてレーザーで選択的に溶かしていきます。このプロセスを繰り返すことで、金属部品が一層ずつ積層され、完成します。

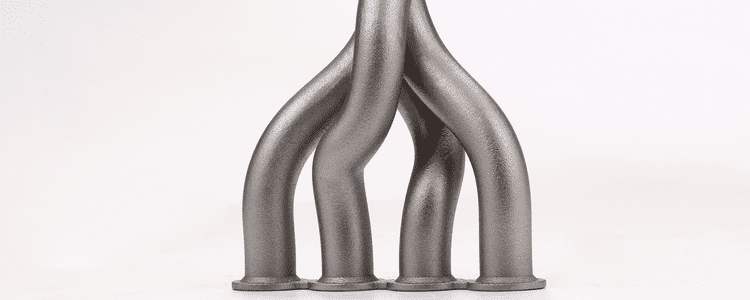

SLMは、複雑かつ高強度の金属部品を製造するために、さまざまな産業分野で広く利用されています。特に代表的な活用例としては、航空宇宙産業が挙げられ、タービンブレード、熱交換器、構造部品などの製造に用いられています。

SLM3Dプリントは、高出力レーザーによって金属粉末を一層ずつ溶融・融合させ、金属部品を造形する技術です。3DSPROにおけるSLM造形のプロセスは以下のとおりです。

金属3Dプリンターにデータをインポート

金属3Dプリンターにデータをインポート 造形エリアの配置を最適化

造形エリアの配置を最適化 金属3Dプリンター稼働中

金属3Dプリンター稼働中 冷却

冷却 造形チャンバーから3Dプリント金属部品を取り出す

造形チャンバーから3Dプリント金属部品を取り出す 残留金属粉末の除去

残留金属粉末の除去 熱処理を実施(オプション)

熱処理を実施(オプション) 後処理を実施(オプション)

後処理を実施(オプション) 品質検査

品質検査 梱包・出荷

梱包・出荷

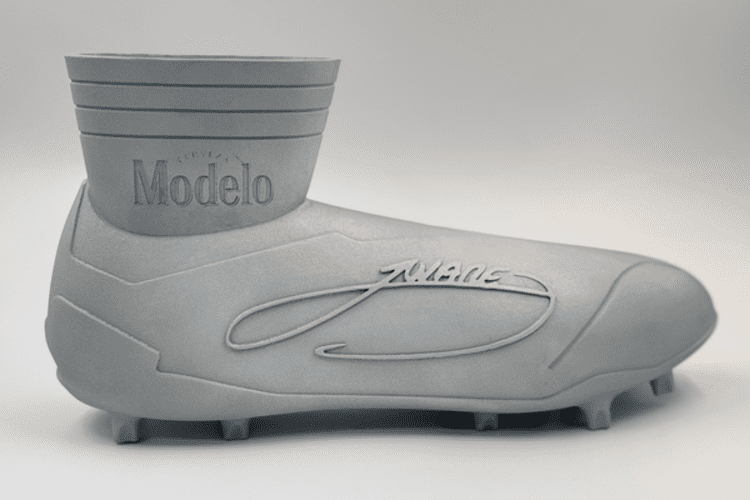

1. マニホールドや内部チャネル、アンダーカットなど、複雑な形状を持つ高強度な金属部品の造形が可能です。

2. 他の金属3Dプリント技術に比べて、比較的高速な造形方式であり、廃棄物とコストの削減を実現できます。

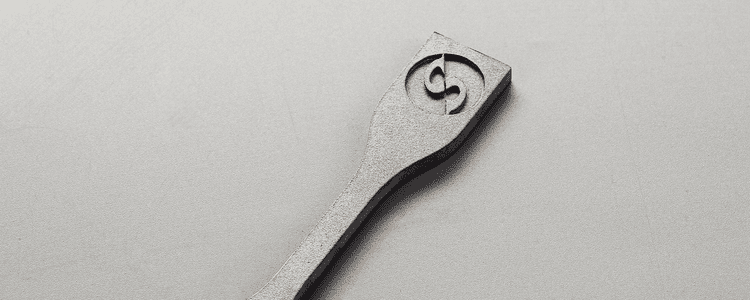

3. 優れた機械的特性と寸法精度を備えた部品を造形できます。

4. 航空宇宙、医療、自動車、工業製造業などの分野で幅広く活用されています。

1. 造形物の表面仕上げが粗くなる傾向があり(特に造形面側)、希望する表面品質を得るには追加の後処理が必要です。

2. SLMプリンターや材料は一般的に高価です。

3. レーザー出力やスキャン速度、スポットサイズなど複雑なパラメータを管理する必要があるため、操作には高度な専門知識が求められます。

4. 最終部品に残留応力や歪みが生じる可能性があり、機械的特性や寸法精度に影響を及ぼす可能性があるため、熱処理が必要となります。

3DSPROは、お客様により良いサービスを提供するために、Cookieを使用しています。本サイトを引き続きご利用いただくことで、当社のCookieの使用およびプライバシーポリシーに同意したものとみなされます。

同意する